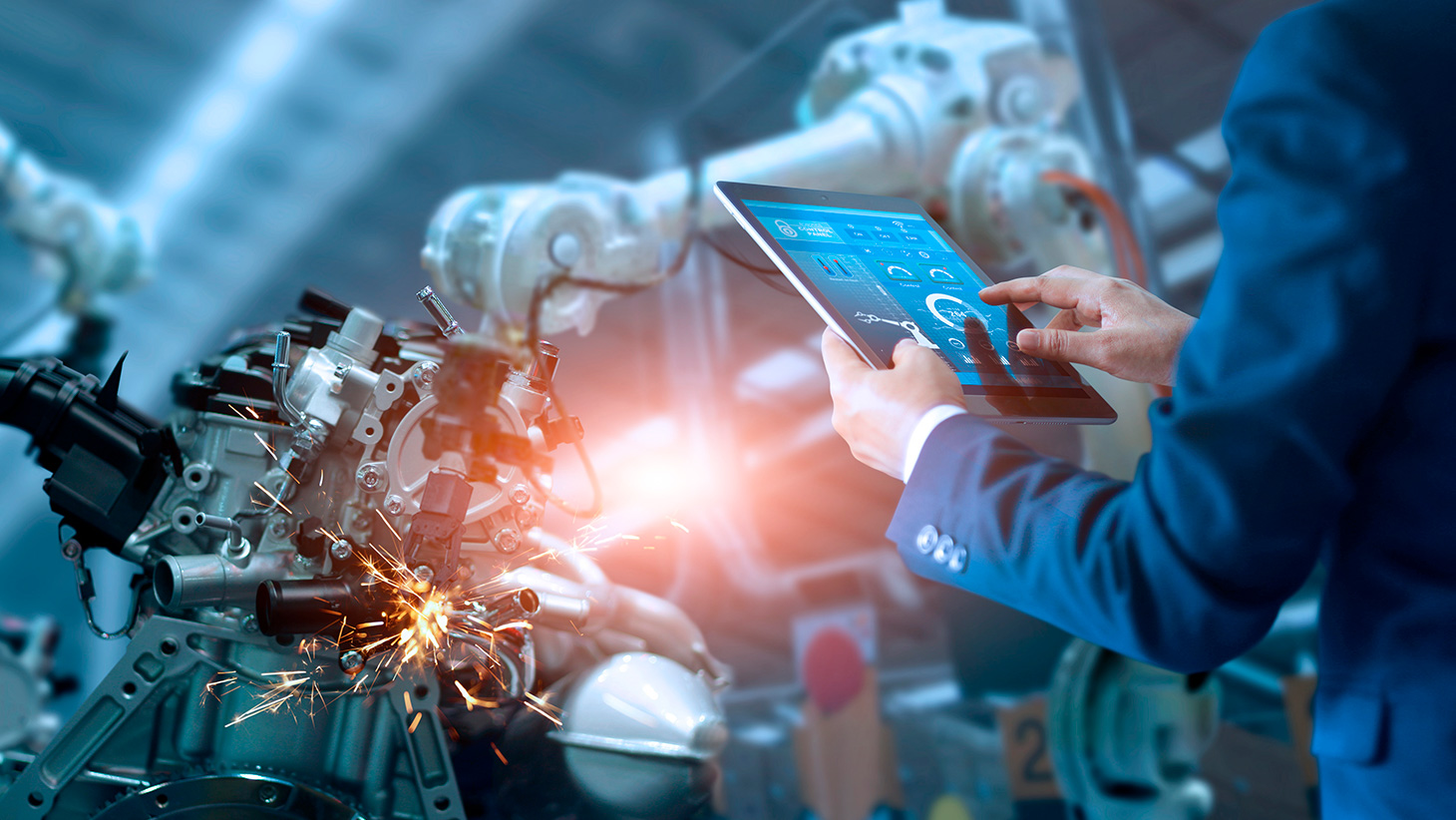

A medida que cobran impulso la sofisticación y la complejidad de los sistemas automatizados, aumenta el ahorro en energía de trabajo y materiales junto con las ganancias proporcionales en calidad, exactitud y precisión.

Sin embargo, los tiempos de inactividad resultan cada vez más perturbadores, dañinos y caros. Para ayudar a minimizar ese riesgo, ofrecemos un amplia gama de cables para automatización industrial que sirven para aplicaciones de automatización y control de procesos y garantizan fiabilidad operativa a aquellas industrias en las que es prioritario evitar cualquier mantenimiento imprevisto.

Desde cables de distribución de potencia para líneas de producción, maquinaria automatizada y sistemas de seguridad, hasta cables de comunicación de datos responsables del buen funcionamiento de los equipos de control más sensibles: suministramos los cables en los que se basan las operaciones más críticas.

SOLUCIONES DE CABLES PARA AUTOMATIZACIÓN INDUSTRIAL

Cables de control

Los cables SY, CY e YY son de uso común junto con los cables de automatización industrial europeos como LiYY, LIHH y sus equivalentes apantallados LiYCY y LiHCH. Disponibles con materiales de revestimiento de PVC y LSZH.

Cables de Ethernet industriales

Cables Profibus, Profinet, AS-I, KNX/EIB y DeviceNet para sistemas de control HMI y PLC en redes BUS. Adecuados para la transmisión de datos a alta velocidad. El cable de Ethernet de categoría 7 con revestimiento de poliuretano para velocidades de transmisión de datos de 10 GB/s a más de 100 m también está disponible para aplicaciones Profinet B y es compatible con versiones anteriores de cableado de categorías 6a, 6 y 5e.

Cables con revestimiento de poliuretano (PUR)

Para entornos de instalaciones donde el mantenimiento de las operaciones higiénicas es primordial, un cable de poliuretano puede resultar apropiado. Sus propiedades evitan el crecimiento microbiano dentro del revestimiento y evitan la propagación de bacterias por la instalación. Cables de control y automatización con revestimiento de PUR disponibles de serie, así como la opción de revestir de nuevo otros tipos de cables.

Cables Veriflex

Nuestra gama de cables de alto rendimiento probados por BSI Kitemark para la automatización industrial, con una marca de calidad de terceros reconocida mundialmente. Para obtener más información sobre las numerosas pruebas realizadas a los cables, puede leer más en Veriflex.

CABLES DE AUTOMATIZACIÓN FIABLES PARA LAS PRINCIPALES EMPRESAS DEL MUNDO

Entre otros cables de uso frecuente en aplicaciones de automatización industrial y control de procesos se encuentra nuestro cable tri-rated, que cumple con creces las normas nacionales británicas (BS), canadienses (CSA) y estadounidenses (UL), y está reconocido como uno de los mejores del sector. Fue seleccionado por Jaguar para la fabricación de su línea de producción de alta tecnología en Longbridge (Reino Unido). La calidad de este cable fue de vital importancia en un proceso de selección centrado en la salvaguarda de la continuidad operativa de los procesos automatizados.

Nuestra gama de cables para automatización industrial y control de procesos que ofrecen transmisión de datos y señales sin interferencias es tan amplia como el número de sectores industriales en los que se utilizan. Entre ellos se incluyen los cables de control flexibles más clásicos (CY e YY), que suministramos a distinguidas destilerías de whisky escocés, como William Grant, y en los que estas confían para controlar sus rigurosos procesos de calidad.

También incluye cables más especializados, como los cables de silicona resistentes a altas temperaturas, utilizados por esas mismas empresas en áreas en las que nuestros cables deben trabajar en condiciones extremas y cumplir con estrictos estándares de seguridad.

Gracias a nuestra buena reputación como proveedores fiables de cables de calidad para automatización industrial, figuramos en la lista de proveedores autorizados de empresas tecnológicas líderes a nivel internacional, tales como Siemens y ABB, que confían en nuestras soluciones de cableado para automatización industrial en aplicaciones esenciales para la seguridad, como por ejemplo, en el control de la temperatura del núcleo en centrales nucleares.

Bibliografía:

La información de este blog fue tomada de https://www.elandcables.com/es/industry-sectors/automation-and-process-control-cable a quienes reconocemos todos sus derechos de información y agradecemos por una información de ayuda para la industria no solo de España si no del mundo.